現代切削速度的不斷提高和先進的集成制造速度的不斷發展對現代刀具的性能提出了更高的要求,因此開發出高熱穩定性和高耐磨性的超硬刀具是當今的發展趨勢,聚晶立方氮化硼(polycrystalline cubic boron nitride,PCBN)超硬刀具的高強度、高耐磨性、高導熱性、良好的高溫力學穩定性以及高溫化學穩定性等優異性能,使PCBN超硬刀具成為國內外各工業國家的研究重點。

1.PCBN超硬刀具發展簡介

1957年,美國GE公司最早合成立方氮化硼,并在1973年合成立方氮化硼刀具,其材料和制品已發展60年。各國也競相研制出性能優異的超硬CBN刀具。我國于1967年合成立方氮化硼樣品,1973年制成超硬刀具并投入生產。我國的刀具的型號和種類也日益豐富,但是我國產品的性能和系列化與國外相比還存在著較大的距離。為了縮短與發達國家在PCBN超硬刀具行業的的差距,我國于2010年設立了“高檔數控機床與基礎制造裝備”國家科技重大專項,并明確提出要對超硬材料刀具的設計與制造、高精度刀具進行研發,積極建立高精度、高效率切削裝置,根據不同工件及加工工藝要求,進行大量實驗,建立健全不同刀具不同條件下加工不同工件的數據庫等;研發出適用于鋼件、鈦合金、高溫合金等難加工材料的高效切削刀具系列產品。

2.PCBN刀具的特性和應用

PCBN刀具具有高硬度、高耐磨性,不同結合劑含量的PCBN硬度值在40-60GPa之間;良好的耐熱性和紅硬性,耐熱性可達1400℃;可有效切削鐵系材料;具備高速切削特性和高加工精度,可以在線速度1000m/min以上的條件下連續干切削,達到拋光級的加工表面光潔度。高強度、高耐磨性、高導熱性、良好的高溫力學穩定性以及高溫化學穩定性等優異性能,使PCBN超硬刀具成為最能滿足當前苛刻要求的首選切削工具。

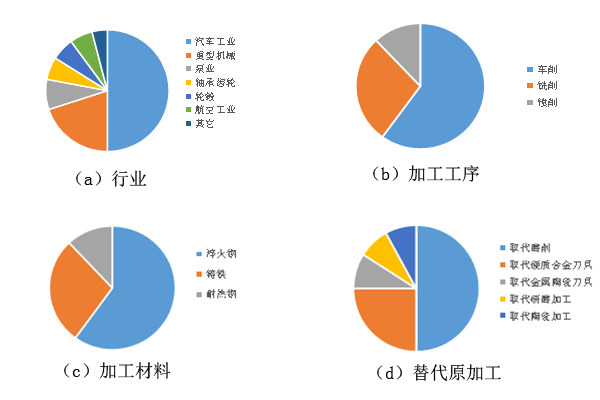

根據制造業統計,PCBN在制造業的應用情況如圖1 所示,PCBN超硬刀具主要用于汽車行業、重型機械等領域的淬火鋼工件車削加工 ,也從側面反映了PCBN超硬刀具良好的切削性能。CBN不僅適用于普通切削,也適合高速加工,此外,PCBN在加工過程中可以實現硬態干切削。這樣有利于實現綠色切削,同時可以充分發揮刀具的切削性能和金屬軟化效應,可明顯提高經濟效益。

不同CBN含量的PCBN刀具適合不同的切削領域,HALPIN等對不同CBN含量的PCBN的切削領域進行了總結,如表1所示。

圖1 國內外PCBN超硬刀具的應用情況

表1 不同CBN含量的PCBN刀具切削領域

|

CBN含量 |

特點 |

性質 |

應用領域 |

|

高CBN含量的PCBN刀具 |

CBN含量大于80% |

高斷裂韌性,高導熱率 |

精加工:冷硬鑄鐵、珠光體、灰鑄鐵; 粗加工:淬火鋼、冷硬鑄鐵、表面硬化(鈷基、鎳基、鐵基)、珠光體及灰鑄鐵 |

|

低CBN含量的PCBN刀具 |

CBN含量小于60% |

高抗壓強度,低導熱率 |

精加工:淬火鋼和鑄鐵,表面硬化(鈷基、鎳基、鐵基) |

3.PCBN超硬刀具的分類

PCBN超硬刀具按成分可分為:添加一定比例結合劑的CBN燒結體后期加工成的PCBN超硬刀具和直接由CBN單晶燒結加工成的PCBN超硬刀具2大類。按照結合劑的不同,又分為金屬結合劑和陶瓷結合劑。金屬結合劑中金屬軟化溫度普遍較低,在刀具切削過程中,局部高溫會使結合劑軟化和氧化,會降低PCBN的高溫硬度和穩定性。陶瓷結合劑的硬度都較高,高溫穩定性及化學穩定性較好。但其沖擊韌性差,刀具易崩刃和破損,使用壽命短。市場上PCBN大多采用金屬陶瓷型結合劑,金屬陶瓷型PCBN超硬刀具兼具金屬型和陶瓷型PCBN超硬刀具的優點,既解決了金屬結合劑高溫易軟化的問題,又克服了陶瓷結合劑抗沖擊韌性差的缺點。

除了化學計量比的結合劑外,研究者探究了非化學計量比結合劑來改善PCBN的性能,利用非化學計量比中的空位效應來活化燒結,來降低燒結溫度,非化學計量比的結合劑與CBN反應生成相應的氮化物和硼化物,也會極大提高結合劑與CBN的結合強度,同時提高刀具的耐磨性。非化學計量比結合劑的研究越來越成為PCBN的熱門方向。

由于結合劑降低了PCBN的硬度、強度及耐磨性,因此近年來純PCBN發展迅猛。住友公司用催化劑使六方氮化硼在高溫高壓下直接轉化成純相PCBN,其硬度和熱穩定性要大于普通合成的PCBN。DUB等利用熱解石墨狀BN在8 GPa壓力和2200~2550 ℃的溫度下合成出高濃度PCBN,PCBN的晶粒大小為100~400 nm。SUMIYA等在7.7 GPa,2000~2500 ℃條件下制備的PCBN,CBN體積分數≥99.9%,晶粒尺寸<0.5 μm,制備出的PCBN在任何溫度下都有很高的斷裂強度和硬度。

4.PCBN超硬刀具的制造

PCBN復合片是在高溫高壓下把CBN料層與硬質合金襯底復合在一起,經過激光或電火花線切割、焊接和刃磨工藝做成各種焊接成型切削刀具或刀片。整體PCBN燒結塊是不帶合金襯底直接燒結成為整體PCBN毛坯,經過刃磨制成PCBN刀具。

在PCBN超硬刀具上設計可充分發揮新材料特性的斷屑槽,可根據不同的加工狀況(切削鋒利性、刀尖強度)進行選擇斷屑槽的形狀。斷屑槽可以更好的控制切屑,因為斷屑槽可以:(1)控制切屑的流向、卷曲和折斷;(2)影響切削力、切削功率和切削溫度;(3)影響刀具的耐用度;(4)影響機床和工件的振動;(5)影響加工工件的表面質量等。

PCBN超硬刀具上的修光刃技術可以改善加工面的粗糙度,提高進給速率,實現高速切削。在切削參數不變的情況下,表面質量可大大提高。Sandvik Coromant公司將修光刃技術引入到超硬刀片領域,可在精加工外圓和內圓上提高表面質量和生產效率,獲得了巨大成功。

PCBN涂層技術的應用可以提高PCBN超硬刀具的熱穩定性及耐磨損性,常見的涂層有物理氣相沉積技術的氮化物涂層及化學氣相沉積技術的氧化物涂層;涂層厚度可達到1-20微米;滿足高硬車削條件和粗、精連續到斷續的加工需求,在零部件的高效加工中可實現更高的生產效率。

5.仿真技術的應用

隨著科學技術的發展,有限元法和人工智能算法將現場刀具測試用仿真技術模擬出來,將大大減少了前期實驗與客戶測試的頻次,仿真軟件可以觀測到切削加工時無法測量的數據,如磨損形式、切削溫度、切削應力、加工零件內應力等,并且可以觀測到每一步的切屑形態、刀具和工件的狀態,刀具研發人員借助軟件來迅速分析數據,預判刀具加工過程中的問題,并及時有效調整刀具的材料及幾何形狀。

在刀具研發階段,越來越多的國內外超硬材料企業開始重視模擬仿真技術,模擬仿真技術確實可以減少實驗的次數,降低成本,并且容易觀測實驗數據,但是由于理想的仿真技術限制了仿真的精度,因此后期需要進行實驗來驗證仿真的真實性和精確度。同時需要注意建立完善的切削仿真數據庫;建立完善的刀具材料方程和模型數據庫;開發符合實際需求的仿真軟件。

6.結語

國內PCBN刀具材料經過幾十年的發展取得了優異的成績,但是PCBN刀具材料和刀具研發及其應用上不如其他制造業強國,我們要借鑒國外的研發經驗,加強行業基礎與應用科研平臺建設,創新研發出具有國際競爭力的PCBN超硬刀具產品,實現設計與制造的智能化。開發出高端超硬材料支撐國家重大工程和戰略性新興產業,替代進口產品,實現綠色高精高效高速新型超硬材料工具。

TOP